- Portada

- Sobre

- Productos

- Proyecto

- Fábrica

- Noticias

- Servicios

- Calidad

- Contáctenos.

Español

Español

English

English Español

Español Русский

РусскийHecho en China compartido con clientes de todo el mundo

Las fugas en tubos de calderas representan una de las fallas más comunes y costosas en los sistemas de generación de vapor. Incluso pequeñas fugas en tubos de calderas pueden provocar interrupciones operativas significativas, reducción de eficiencia y gastos sustanciales en reparaciones. En casos graves, pueden causar fallas catastróficas en equipos y riesgos de seguridad. Esta guía integral examina todos los aspectos de las fugas en tubos de calderas, proporcionando a operadores de plantas, ingenieros de mantenimiento y gerentes de instalaciones el conocimiento necesario para abordar este desafío persistente.

Las fugas en tubos de calderas típicamente se originan por varios mecanismos fundamentales:

· Fugas por corrosión:

o Corrosión por picadura de oxígeno (especialmente en sistemas de agua de alimentación)

o Corrosión ácida por agua con pH bajo

o Corrosión cáustica por altas concentraciones de pH

o Corrosión galvánica en sistemas con metales mixtos

· Fallas por erosión:

o Erosión por cenizas volantes en unidades alimentadas con carbón

o Corte por vapor en curvas de tubos

o Erosión en álabes de turbina en sistemas HRSG

· Fallas por estrés térmico:

o Agrietamiento por fatiga térmica

o Daño por fluencia en sobrecalentadores de alta temperatura

o Incidentes de sobrecalentamiento a corto plazo

· Causas mecánicas y operativas:

o Fatiga inducida por vibración

o Expansión inadecuada de tubos durante la instalación

o Eventos de golpe de ariete

Ciertos componentes de las calderas son particularmente propensos a desarrollar fugas en tubos de calderas:

1. Tubos de pared de agua: Sujetos a corrosión, picaduras y depósitos en el lado del fuego

2. Secciones de sobrecalentador y recalentador: Vulnerables a fluencia y fatiga térmica

3. Tubos del economizador: Propensos a picadura por oxígeno y corrosión acelerada por flujo

4. Tambor de lodos y cabezales inferiores: Afectados por corrosión bajo depósitos

5. Curvas y soldaduras de tubos: Áreas de concentración de esfuerzos

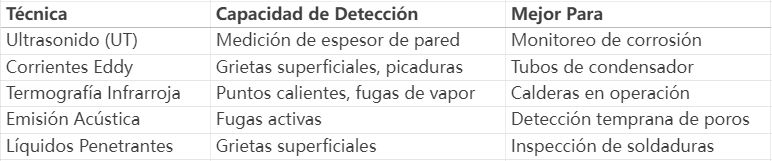

La detección temprana de fugas en tubos de calderas puede evitar que problemas menores se conviertan en fallas mayores. Los métodos modernos de detección incluyen:

· Cambios anormales en el nivel del tambor

· Demanda inexplicable de agua de reposición

· Fluctuaciones repentinas en el tiro del horno

· Aumento en el contenido de humedad de los gases de combustión

· Patrones de ruido inusuales (silbidos, chasquidos)

· Monitoreo en línea de química del agua (pH, conductividad, oxígeno)

· Sistemas de detección distribuida de temperatura (DTS)

· Arreglos de monitoreo acústico

· Plataformas analíticas inteligentes para calderas

Para situaciones de emergencia cuando no es posible un apagado inmediato:

· Reparaciones con abrazaderas externas

· Procedimientos de taponado de tubos

· Selladores basados en epoxi (solo a corto plazo)

· Estrategias de reducción de presión

· Reparaciones por soldadura:

o Soldadura TIG para secciones críticas

o Recubrimiento por soldadura para protección contra corrosión

o Requisitos de tratamiento térmico post-soldadura

· Pautas para reemplazo de tubos:

o Reemplazo parcial vs. reemplazo completo de tubos

o Técnicas adecuadas de expansión

o Calificaciones de procedimientos de soldadura

· Tecnologías avanzadas de reparación:

o Recubrimiento por láser para protección contra erosión

o Recubrimientos HVOF para áreas de alto desgaste

o Sistemas de envoltura compuesta

· Mantener el pH adecuado (10.5-11.5 para calderas de tambor)

· Control de eliminadores de oxígeno (alternativas a la hidracina)

· Programas de tratamiento con fosfatos

· Optimización de purgas

· Pulido de condensado

· Procedimientos adecuados de arranque y parada

· Limitaciones en tasa de cambio de carga

· Evitar condiciones de bajo flujo

· Optimización de combustión para minimizar escorias

· Inspecciones internas anuales

· Programas de muestreo de tubos

· Análisis de depósitos y prevención de incrustaciones

· Programas de limpieza del lado del fuego

· Mapeo de espesores de pared de tubos

· Actualización a aleaciones SA-213 T91/T92 para secciones de alta temperatura

· Recubrimientos cerámicos para protección contra erosión

· Mejores diseños para curvas de tubos

· Configuraciones avanzadas de soldadura

· Desglose de costos por paradas no planificadas

· Análisis comparativo de reparación vs. reemplazo

· Cálculos de ROI para tecnologías de prevención

· Consideraciones sobre seguros y responsabilidades

Prevenir las fugas en tubos de calderas requiere un enfoque sistemático que combine diseño adecuado, disciplina operativa, monitoreo avanzado y mantenimiento proactivo. Al implementar las estrategias descritas en esta guía, los operadores pueden reducir significativamente la frecuencia y severidad de las fugas en tubos de calderas, logrando:

· Reducción del 30-50% en paradas forzadas

· Mejora del 15-25% en eficiencia térmica

· Extensión sustancial de la vida útil de la caldera

· Mejor seguridad y cumplimiento normativo

Para instalaciones que experimentan fugas en tubos de calderas persistentes, consultar con ingenieros especializados en calderas e implementar un programa personalizado de gestión de tubos puede proporcionar soluciones a largo plazo adaptadas a condiciones operativas específicas.