Внешние складки

Характеристики дефекта:

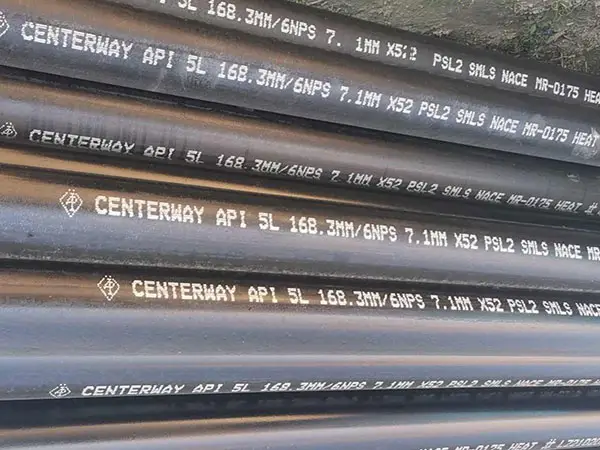

Поверхность

горячекатаной бесшовной стальной трубы имеет регулярные складки, которые могут иметь треугольную, двухлинейную, однолинейную или неправильную чешуйчатую структуру.

Продольные складки на поверхности стальной трубы могут быть сплошными или прерывистыми, напоминающими стежки швейной машины или смещенные стежки под углом 60°, 120° или 180°.

На продольной поверхности трубы имеются спиральные складки.

На поверхности видны непрерывные или короткие косые линии точечных складок в продольном направлении, которые в тяжелых случаях могут выглядеть как две или три линии, смещенные под углом 120 °.

Причины:

Продольные трещины или крупные включения и усадочные полости на поверхности трубной заготовки приводят к образованию спиральных складок.

Плохая очистка поверхности трубной заготовки, острые края или наружная выступающая оболочка.

Наплывы на направляющем диске прошивочного станка или царапины на выходном сопле прошивного станка.

Трещины или повреждения при непрерывной прокатке или валках, уменьшающих натяжение.

Неправильное снятие фаски на роликах, снижающих натяжение, превышение срока службы или неправильное соответствие старой и новой рамы.

Механические царапины или удары в процессе транспортировки горячекатаных бесшовных стальных труб в машине для уменьшения натяжения.

Недостаточное количество или отсутствие охлаждающей воды для валков машины, снижающей натяжение, что приводит к слипанию валков.

Отступы

Характеристики дефекта:

Неравномерные или регулярные локальные вмятины и выносы материала на продольной поверхности горячекатаной бесшовной стальной трубы. Формы включают ядероподобные, полосчатые, поперечные углубления, приподнятую кожу, фрагментацию и железные опилки.

Причины:

Металлические предметы, прилипшие к поверхности готовой рамы машины, уменьшают натяжение.

Струпья или другие посторонние предметы прижимаются к поверхности горячекатаной бесшовной стальной трубы и отпадают.

Стальная труба в горячем состоянии ударяется или царапается.

Повреждения или отпечатки устройств поперечного перемещения или пильных устройств.

Критерии проверки:

Общие трубы:

При толщине стенки ≤ 8 мм глубина вмятины не должна превышать 90 % отрицательного допуска. При толщине стенки > 8 мм глубина не должна превышать 80 % отрицательного допуска, максимальная глубина — 1,0 мм.

Котельные трубы:

Глубина углубления не должна превышать половины отрицательного допуска толщины стенки, максимальная глубина — 0,6 мм.

Нефтяные обсадные трубы:

Глубина углубления не должна превышать половины отрицательного допуска толщины стенки. При толщине стенки (S) ≥ 10 мм максимальная глубина составляет 0,6 мм. Для S < 10 мм максимальная глубина составляет 0,5 мм.

Русский

Русский

English

English Español

Español