Процесс холодной деформации бесшовных труб является ключевой технологией для производства труб высокой точности и прочности, широко применяемых в автомобильной, авиационной, нефтегазовой и машиностроительной отраслях. Понимание этого процесса помогает производителям оптимизировать эффективность производства и обеспечивает превосходные механические свойства готовой продукции. В этой статье мы рассмотрим весь процесс производства бесшовных труб холодной деформации, его преимущества и основные технические аспекты.

Что такое производство бесшовных труб холодной деформации?

Холодная деформация — это метод обработки металла, при котором бесшовная труба протягивается через калибровочное отверстие для уменьшения диаметра и улучшения точности размеров и качества поверхности. В отличие от горячекатаных труб, при холодной деформации материал не нагревается до высоких температур, что повышает механические свойства, такие как прочность на разрыв, твердость и усталостная стойкость.

Этот метод чаще всего применяется, когда требуется высокая точность и превосходная отделка поверхности. Он идеально подходит для компонентов, где критически важны строгие допуски и гладкая поверхность, например, гидравлические цилиндры, конструкционные элементы и трубопроводы высокой производительности.

Этапы производства бесшовных труб холодной деформации

1. Выбор материала

Процесс начинается с выбора высококачественных стальных заготовок или горячедеформированных бесшовных труб. Правильный выбор материала напрямую влияет на механические свойства трубы и её пригодность для последующей холодной деформации.

2. Отжиг

Перед холодной деформацией трубы подвергаются отжигу для улучшения пластичности и снижения риска трещин в процессе протяжки. Этот этап обеспечивает стабильное качество изделий.

3. Холодная протяжка

Во время холодной протяжки труба проходит через калибр и, при необходимости, через сердечник для достижения точного внутреннего диаметра. Этот этап уменьшает диаметр трубы, улучшает концентричность и качество поверхности. Смазка играет ключевую роль для минимизации трения и предотвращения дефектов.

4. Калибровка и растяжка

После первой протяжки трубы могут подвергаться дополнительной калибровке или растяжке для достижения требуемых допусков. Несколько проходов через постепенно уменьшающиеся калибры обеспечивают точные размеры и равномерную толщину стенки.

5. Термообработка

В зависимости от области применения трубы могут проходить отпуск или окончательный отжиг для улучшения механических свойств. Термообработка устраняет внутренние напряжения, возникающие при холодной деформации, и обеспечивает стабильность размеров.

6. Отделка и контроль качества

На последнем этапе трубы выравниваются, нарезаются, полируются и проходят строгий контроль качества. Неразрушающий контроль, например ультразвуковая или вихретоковая дефектоскопия, гарантирует отсутствие дефектов и готовность труб к эксплуатации в условиях высокой нагрузки.

Преимущества технологии холодной деформации бесшовных труб

1. Высокая точность и строгие допуски: холодная деформация позволяет точно контролировать диаметр, толщину стенки и прямолинейность.

2. Улучшенные механические свойства: обработка холодом повышает прочность, твердость и усталостную стойкость.

3. Превосходная отделка поверхности: трубы имеют гладкую, бездефектную поверхность, подходящую для ответственных применений.

4. Универсальность: технология позволяет производить трубы различных диаметров, толщины стенки и длины для разных отраслей.

Применение бесшовных труб холодной деформации

· Гидравлические и пневматические системы

· Приводные валы и рулевые элементы автомобилей

· Конструкционные элементы в авиации

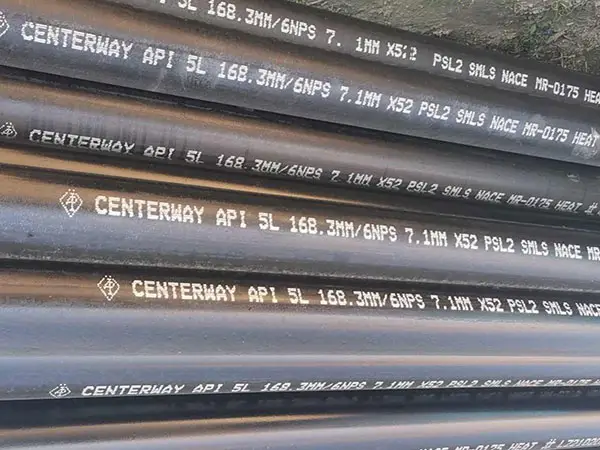

· Нефтегазовые трубопроводы

· Машиностроение и точное машиностроительное оборудование

Заключение

Производство бесшовных труб методом холодной деформации является передовой технологией для создания труб с высокой точностью, прочностью и качественной поверхностью. Правильный выбор материалов, контроль процесса протяжки, термообработка и тщательная проверка качества позволяют производителям выпускать изделия, соответствующие самым строгим промышленным требованиям. Понимание этого процесса помогает повысить надежность, эффективность и долговечность трубных изделий.

Русский

Русский English

English Español

Español