Как происходит процесс формирования прямошовной сварной трубы? Прямошовная сварная труба (straight seam welded pipe) изготавливается путем формовки горячекатаных или холоднокатаных стальных листов или полос в трубную заготовку с последующей продольной сваркой шва с использованием специализированного оборудования. Независимо от конкретной технологии сварки, ключевые этапы производства прямошовных труб остаются практически одинаковыми.

Основные этапы производства прямошовных сварных труб

1. Контроль листов - Стальные листы для труб большого диаметра проходят полный ультразвуковой контроль при поступлении в производственную линию.

2. Фрезеровка кромок - Обработка обеих кромок листа на фрезерном станке для достижения требуемой ширины, параллельности и формы разделки кромок.

3. Предварительный гиб - Формирование требуемого радиуса закругления кромок на гибочном станке.

4. Формовка (JCO-процесс) - Последовательная формовка половины листа в "J"-образный профиль, затем второй половины в "C"-образный с последующим формированием открытого "O"-образного профиля.

5. Предварительная сварка - Совмещение кромок и непрерывная сварка с защитой инертным газом (MAG).

6. Внутренняя сварка - Многоэлектродная автоматическая сварка под флюсом (до 4 электродов) внутренней поверхности трубы.

7. Наружная сварка - Многоэлектродная автоматическая сварка под флюсом наружной поверхности трубы.

8. Ультразвуковой контроль I - 100% проверка сварного шва и прилегающего основного металла.

9. Рентгеновский контроль I - Промышленная рентгеноскопия с системой обработки изображений для обеспечения высокой чувствительности контроля.

10. Раздача - Растяжка трубы по всей длине для повышения точности размеров и оптимизации распределения внутренних напряжений.

11. Гидроиспытания - Проверка каждой трубы на соответствие стандартным требованиям по давлению с автоматической регистрацией данных.

12. Снятие фасок - Механическая обработка торцов трубы для получения требуемых углов скоса.

13. Ультразвуковой контроль II - Дополнительная проверка на возможные дефекты после раздачи и гидроиспытаний.

14. Рентгеновский контроль II - Дополнительный рентгеновский контроль и радиографический контроль сварных швов.

15. Магнитопорошковый контроль - Выявление возможных дефектов на торцах труб.

16. Антикоррозионная защита - Нанесение защитного покрытия в соответствии с требованиями заказчика.

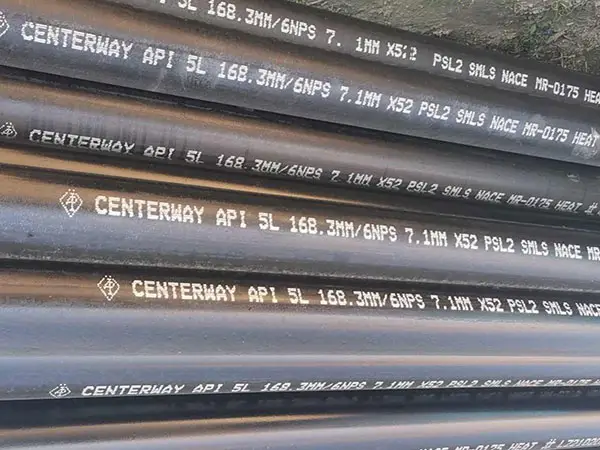

Соблюдение этих этапов производства гарантирует высокое качество прямошовных сварных труб (straight seam welded pipe), подходящих для различных промышленных применений - нефтегазовой отрасли, строительных конструкций и других областей, где важны надежность и долговечность.

Для надежных решений в области прямошовных сварных труб (straight seam welded pipe) обращайтесь к нам в любое время — мы соблюдаем строгие стандарты производства и имеем все необходимые отраслевые сертификаты.

Русский

Русский

English

English Español

Español